2025-03-09 01:14:55

X、Y、Z 轴运动异常:如果 X、Y、Z 轴在运动过程中出现爬行、抖动或运动不顺畅等现象,可能是由于丝杠螺母副磨损、导轨润滑不良、伺服电机故障或数控系统参数设置不当等原因引起的。首先检查导轨和丝杠的润滑情况,添加适量的润滑脂。然后检查丝杠螺母副的磨损情况,如磨损严重应更换丝杠螺母副。接着检查伺服电机的工作状态,包括电机的转速、扭矩等参数是否正常。再检查数控系统的进给参数设置是否正确,如进给速度、加速度、加减速时间等参数,根据实际情况进行调整。卧式加工中心的排屑系统设计合理,及时清理切屑,避免加工干扰。精密卧式加工中心哪家强

每月保养项目

检查液压系统:检查液压油箱的油位、油温,油位不足时应及时补充液压油。检查液压泵的工作压力是否正常,一般工作压力应在规定范围内波动。检查液压管路是否有泄漏现象,如有泄漏应及时修复。同时,更换液压油过滤器,清洗液压油箱内部,防止杂质污染液压油。

检查冷却系统:除了日常的水位和冷却泵检查外,每月应对冷却系统进行更深入的检查。检查冷却器的散热效果,清理冷却器表面的灰尘和杂物。检查冷却液的浓度是否符合要求,如浓度过低应及时添加冷却液添加剂。

检查自动换刀系统:对自动换刀系统进行检查,包括刀库的传动机构、换刀臂的机械结构、刀具检测装置等。检查刀库的定位精度,如有偏差应进行调整。测试换刀动作的准确性和可靠性,确保自动换刀系统在加工过程中能够正常运行。 精密卧式加工中心哪家强卧式加工中心主轴扭矩,可轻松应对难切削材料的加工。

日常维护是保证卧式加工中心稳定运行的基础,主要涵盖以下几个关键方面:

外观清洁,保持机床外观的清洁是日常维护的首要任务。加工过程中会产生切屑、油污等污染物,如果不及时清理,可能会进入机床内部,影响设备的正常运行。每天工作结束后,应使用干净的抹布擦拭机床的工作台、立柱、主轴箱等部位,去除表面的切屑和油污。同时,对于机床的防护门、导轨等部位,也要进行仔细清洁,确保无杂物堆积。

导轨是卧式加工中心运动部件的支撑和导向结构,良好的润滑对于保证机床的运动精度和减少磨损至关重要。操作人员应定期检查导轨润滑油箱的油位,确保油量充足。在机床运行过程中,注意观察导轨润滑系统的工作状态,如发现润滑油供应不畅或压力异常,应及时停机检查并排除故障。此外,根据机床的使用频率和工作环境,定期更换导轨润滑油,一般每 3 - 6 个月更换一次。

多功能的工作台

卧式加工中心的工作台设计多样,常见的有回转工作台和交换工作台。回转工作台可以实现B轴的旋转运动,能够在一次装夹中完成多个面的加工,极大的提高了加工的便利性和精度。交换工作台则可在加工过程中进行工件的装卸,实现机床的不间断运行,显著提高了机床的利用率和生产效率。此外,一些卧式加工中心的工作台还具备高精度的定位和分度功能,能够满足更复杂的加工工艺要求,如在汽车发动机缸体、缸盖等零部件的加工中,通过工作台的精确分度,可以快速完成多个孔系的加工,保证了各孔之间的位置精度。 智能化卧式加工中心可自动优化加工路径,提高加工效率与质量。

尽管进行了维护与保养,卧式加工中心在运行过程中仍可能出现一些故障。以下是一些常见故障及排除方法:

坐标轴定位不准:坐标轴定位不准会导致加工尺寸偏差。引起定位不准的原因主要有丝杠螺距误差、反向间隙、编码器故障、数控系统参数漂移等。首先使用激光干涉仪或球杆仪等测量仪器检测丝杠螺距误差和反向间隙,并在数控系统中进行相应的补偿。如果补偿后仍定位不准,则检查编码器是否正常工作,如有故障应更换编码器。同时,定期备份数控系统参数,防止参数漂移导致定位不准。 卧式加工中心的自动换刀系统,可在短时间内完成刀具切换,减少辅助时间。精密卧式加工中心哪家强

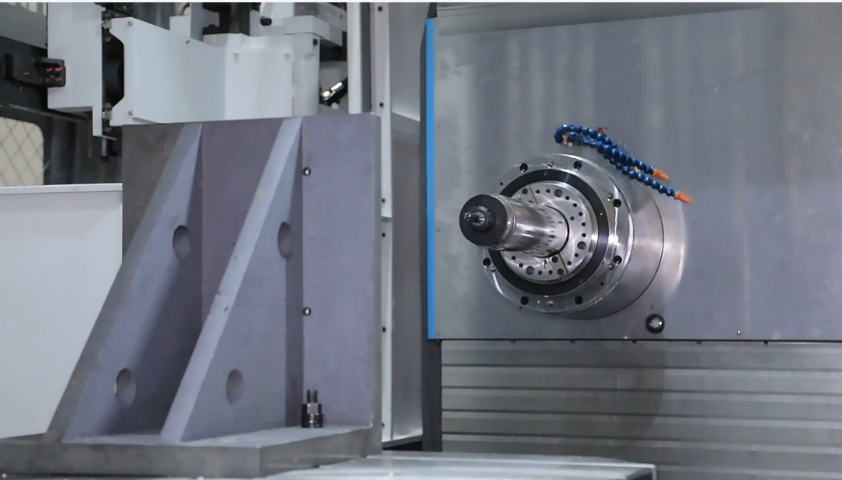

卧式加工中心的主轴定向精度极高,保证刀具更换的准确性。精密卧式加工中心哪家强

传统机床功能相对单一,一般只能完成特定的一种或几种加工工艺,如车床主要用于回转体零件的车削加工,铣床主要进行平面和轮廓的铣削加工等。而卧式加工中心集成了多种加工功能,能够实现铣削、镗削、钻削、攻丝等多种工序的复合加工。通过数控系统的精确控制,它可以在一次装夹中完成复杂形状零件的多个面、多个特征的加工,减少了工件在不同机床之间的转移和装夹次数,有效避免了多次装夹带来的定位误差累积,提高了加工精度和生产效率。无论是平面加工、三维曲面加工还是孔系加工,卧式加工中心都能应对自如。这种工艺适应性使得它能够适用于众多行业的零部件加工需求,如航空航天领域的复杂结构件、汽车行业的发动机和变速器零部件、模具制造行业的各种模具型腔和型芯等。例如,在模具加工中,卧式加工中心可以先进行粗铣加工去除大量材料,然后进行半精铣、精铣、钻孔、攻丝等一系列工序,无需更换机床,即可完成模具的整体加工,极大的缩短了模具的制造周期,提高了模具的质量和精度。

精密卧式加工中心哪家强